పరిచయం

మిశ్రమాలలో ఫైబర్ ఉపబలానికి వచ్చినప్పుడు, సాధారణంగా ఉపయోగించే రెండు పదార్థాలుతరిగిన తంతువులుమరియునిరంతర తంతువులు. రెండూ వేర్వేరు అనువర్తనాలకు అనుకూలంగా ఉండే ప్రత్యేక లక్షణాలను కలిగి ఉంటాయి, కానీ మీ ప్రాజెక్ట్కు ఏది మంచిదో మీరు ఎలా నిర్ణయిస్తారు?

ఈ వ్యాసం తరిగిన తంతువులు మరియు నిరంతర తంతువుల యొక్క ముఖ్య తేడాలు, ప్రయోజనాలు, అప్రయోజనాలు మరియు ఉత్తమ ఉపయోగ సందర్భాలను అన్వేషిస్తుంది. చివరికి, మీరు ఆటోమోటివ్ తయారీ, ఏరోస్పేస్, నిర్మాణం లేదా మెరైన్ ఇంజనీరింగ్లో ఉన్నా, మీ అవసరాలకు ఏ రకమైన ఉపబలము సరిపోతుందో మీకు స్పష్టమైన అవగాహన ఉంటుంది.

1. కత్తిరించిన తంతువులు మరియు నిరంతర తంతువులు అంటే ఏమిటి?

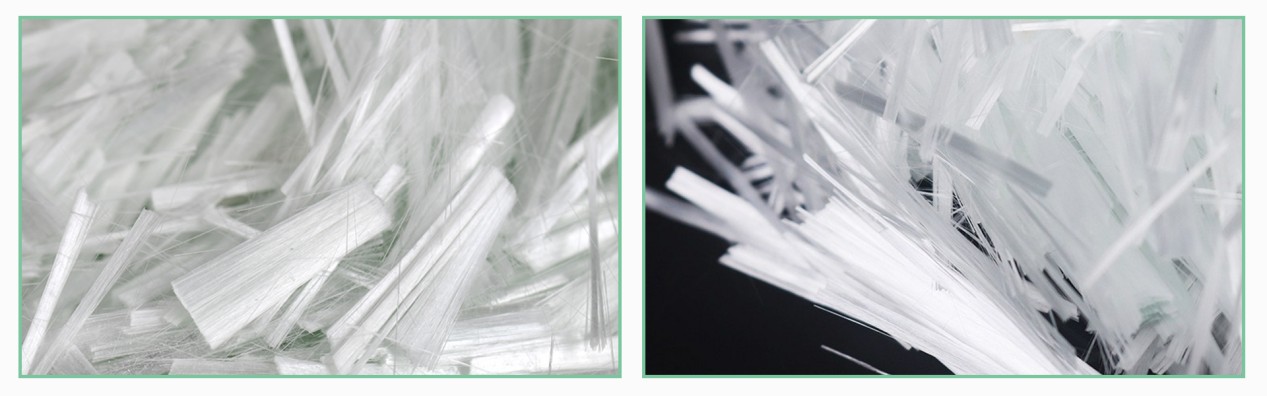

తరిగిన తంతువులు

తరిగిన తంతువులుగాజు, కార్బన్ లేదా ఇతర ఉపబల పదార్థాలతో తయారు చేయబడిన చిన్న, వివిక్త ఫైబర్లు (సాధారణంగా 3 మిమీ నుండి 50 మిమీ పొడవు). బలం, దృఢత్వం మరియు ప్రభావ నిరోధకతను అందించడానికి అవి యాదృచ్ఛికంగా మాతృకలో (రెసిన్ వంటివి) చెదరగొట్టబడతాయి.

సాధారణ ఉపయోగాలు:

షీట్ మోల్డింగ్ సమ్మేళనాలు (SMC)

బల్క్ మోల్డింగ్ సమ్మేళనాలు (BMC)

ఇంజెక్షన్ మోల్డింగ్

స్ప్రే-అప్ అప్లికేషన్లు

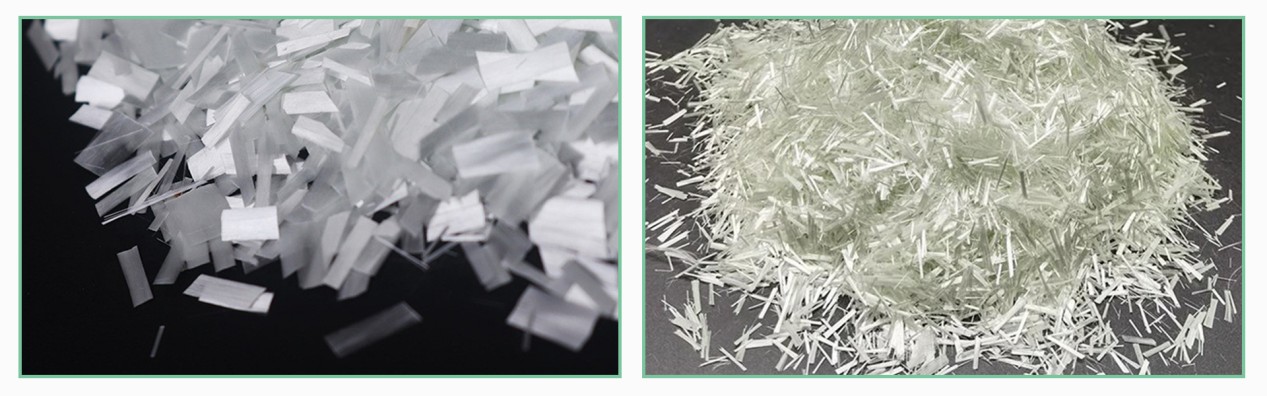

నిరంతర తంతువులు

నిరంతర తంతువులుఅవి మిశ్రమ భాగం యొక్క మొత్తం పొడవునా విస్తరించి ఉన్న పొడవైన, పగలని ఫైబర్లు. ఈ ఫైబర్లు ఉన్నతమైన తన్యత బలాన్ని మరియు దిశాత్మక ఉపబలాన్ని అందిస్తాయి.

సాధారణ ఉపయోగాలు:

పల్ట్రూషన్ ప్రక్రియలు

ఫిలమెంట్ వైండింగ్

నిర్మాణ లామినేట్లు

అధిక-పనితీరు గల ఏరోస్పేస్ భాగాలు

2. కత్తిరించిన మరియు నిరంతర తంతువుల మధ్య ముఖ్యమైన తేడాలు

| ఫీచర్ | తరిగిన తంతువులు | నిరంతర తంతువులు |

| ఫైబర్ పొడవు | పొట్టి (3మి.మీ–50మి.మీ) | పొడవైన (నిరంతర) |

| బలం | ఐసోట్రోపిక్ (అన్ని దిశలలో సమానంగా ఉంటుంది) | అనిసోట్రోపిక్ (ఫైబర్ దిశలో బలంగా ఉంటుంది) |

| తయారీ విధానం | అచ్చులో ప్రాసెస్ చేయడం సులభం | ప్రత్యేక పద్ధతులు అవసరం (ఉదా., ఫిలమెంట్ వైండింగ్) |

| ఖర్చు | తక్కువ (తక్కువ పదార్థ వ్యర్థాలు) | ఎక్కువ (ఖచ్చితమైన అమరిక అవసరం) |

| అప్లికేషన్లు | నిర్మాణేతర భాగాలు, బల్క్ మిశ్రమాలు | అధిక-బలం నిర్మాణ భాగాలు |

3. ప్రయోజనాలు మరియు అప్రయోజనాలు

తరిగిన తంతువులు: లాభాలు & నష్టాలు

✓ ప్రయోజనాలు:

నిర్వహించడానికి సులభం - నేరుగా రెసిన్లలో కలపవచ్చు.

ఏకరీతి ఉపబలము - అన్ని దిశలలో బలాన్ని అందిస్తుంది.

ఖర్చు-సమర్థవంతమైనది - తక్కువ వ్యర్థాలు మరియు సులభమైన ప్రాసెసింగ్.

బహుముఖ ప్రజ్ఞ - SMC, BMC మరియు స్ప్రే-అప్ అప్లికేషన్లలో ఉపయోగించబడుతుంది.

✕ ప్రతికూలతలు:

నిరంతర ఫైబర్లతో పోలిస్తే తక్కువ తన్యత బలం.

అధిక ఒత్తిడి అనువర్తనాలకు (ఉదా. విమాన రెక్కలు) అనువైనది కాదు.

నిరంతర తంతువులు: లాభాలు & నష్టాలు

✓ ప్రయోజనాలు:

ఉన్నతమైన బలం-బరువు నిష్పత్తి - ఏరోస్పేస్ మరియు ఆటోమోటివ్లకు అనువైనది.

మెరుగైన అలసట నిరోధకత - పొడవైన ఫైబర్లు ఒత్తిడిని మరింత సమర్థవంతంగా పంపిణీ చేస్తాయి.

అనుకూలీకరించదగిన ఓరియంటేషన్ - గరిష్ట బలం కోసం ఫైబర్లను సమలేఖనం చేయవచ్చు.

✕ ప్రతికూలతలు:

ఖరీదైనది - ఖచ్చితమైన తయారీ అవసరం.

సంక్లిష్ట ప్రాసెసింగ్ - ఫిలమెంట్ వైండర్ల వంటి ప్రత్యేక పరికరాలు అవసరం.

4. మీరు ఏది ఎంచుకోవాలి?

తరిగిన స్ట్రాండ్స్ను ఎప్పుడు ఉపయోగించాలి:

✔ అధిక బలం కీలకం కాని ఖర్చు-సున్నితమైన ప్రాజెక్టుల కోసం.

✔ సంక్లిష్ట ఆకృతుల కోసం (ఉదా., ఆటోమోటివ్ ప్యానెల్లు, వినియోగ వస్తువులు).

✔ ఐసోట్రోపిక్ బలం (అన్ని దిశలలో సమానం) అవసరమైనప్పుడు.

నిరంతర స్ట్రాండ్లను ఎప్పుడు ఉపయోగించాలి:

✔ అధిక పనితీరు గల అనువర్తనాల కోసం (ఉదా. విమానం, విండ్ టర్బైన్ బ్లేడ్లు).

✔ దిశాత్మక బలం అవసరమైనప్పుడు (ఉదా., పీడన నాళాలు).

✔ చక్రీయ భారాల కింద దీర్ఘకాలిక మన్నిక కోసం.

5. పరిశ్రమ ధోరణులు మరియు భవిష్యత్తు దృక్పథం

ముఖ్యంగా ఎలక్ట్రిక్ వాహనాలు (EVలు), ఏరోస్పేస్ మరియు పునరుత్పాదక శక్తి రంగాలలో తేలికైన, అధిక బలం కలిగిన పదార్థాలకు డిమాండ్ పెరుగుతోంది.

తరిగిన తంతువులుస్థిరత్వం కోసం రీసైకిల్ చేసిన పదార్థాలు మరియు బయో-ఆధారిత రెసిన్లలో పురోగతిని చూస్తున్నారు.

నిరంతర తంతువులుఆటోమేటెడ్ ఫైబర్ ప్లేస్మెంట్ (AFP) మరియు 3D ప్రింటింగ్ కోసం ఆప్టిమైజ్ చేయబడుతున్నాయి.

ఖర్చు మరియు పనితీరును సమతుల్యం చేయడానికి హైబ్రిడ్ మిశ్రమాలు (తరిగిన మరియు నిరంతర తంతువులు రెండింటినీ కలపడం) మరింత ప్రాచుర్యం పొందుతాయని నిపుణులు అంచనా వేస్తున్నారు.

ముగింపు

రెండూతరిగిన తంతువులుమరియు నిరంతర తంతువులు మిశ్రమ తయారీలో వాటి స్థానాన్ని కలిగి ఉంటాయి. సరైన ఎంపిక మీ ప్రాజెక్ట్ యొక్క బడ్జెట్, పనితీరు అవసరాలు మరియు తయారీ ప్రక్రియపై ఆధారపడి ఉంటుంది.

ఎంచుకోండితరిగిన తంతువులుఖర్చుతో కూడుకున్న, ఐసోట్రోపిక్ ఉపబలానికి.

గరిష్ట బలం మరియు మన్నిక కీలకమైనప్పుడు నిరంతర తంతువులను ఎంచుకోండి.

ఈ తేడాలను అర్థం చేసుకోవడం ద్వారా, ఇంజనీర్లు మరియు తయారీదారులు తెలివిగా పదార్థ ఎంపికలను చేసుకోవచ్చు, ఉత్పత్తి పనితీరు మరియు వ్యయ సామర్థ్యం రెండింటినీ మెరుగుపరుచుకోవచ్చు.

పోస్ట్ సమయం: మే-22-2025